- Η χρήση κραμάτων της ομάδας κασσίτερου-μόλυβδου

- Ποιος και πότε είναι καλύτερο να χρησιμοποιήσετε καθεμία από τις κολλήσεις

- Υλικά και εργαλεία

- Συγκολλήσεις για συγκόλληση αλουμινίου

- Ροές για συγκόλληση αλουμινίου

- Ταξινόμηση

- Χαρακτηριστικά της σύνθεσης κολλήσεων τροφίμων

- ποικιλίες

- Τομείς χρήσης

- συμπέρασμα

- Ταξινόμηση κολλήσεων

- Χαμηλή θερμοκρασία ή μαλακή συγκόλληση

- Υψηλή θερμοκρασία ή σκληρή συγκόλληση

- Συγκόλληση σωλήνων χαλκού

- Συμβουλές χρήσης

- Προβολή επισκόπησης

- Χαμηλή θερμοκρασία

- υψηλή θερμοκρασία

- Θερμικά πρόσθετα (ροές)

Η χρήση κραμάτων της ομάδας κασσίτερου-μόλυβδου

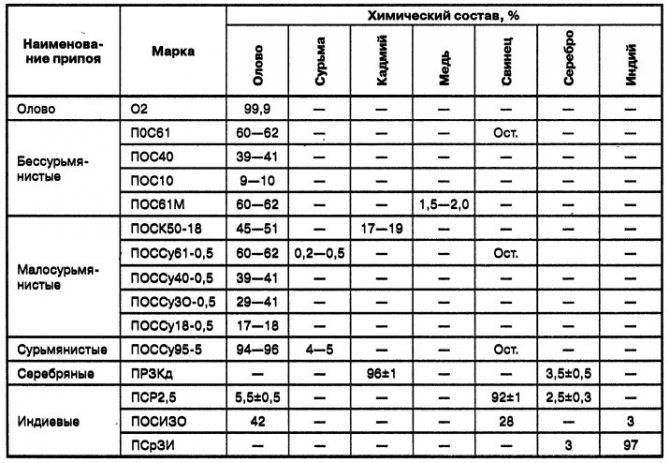

Αυτά τα κράματα περιλαμβάνουν:

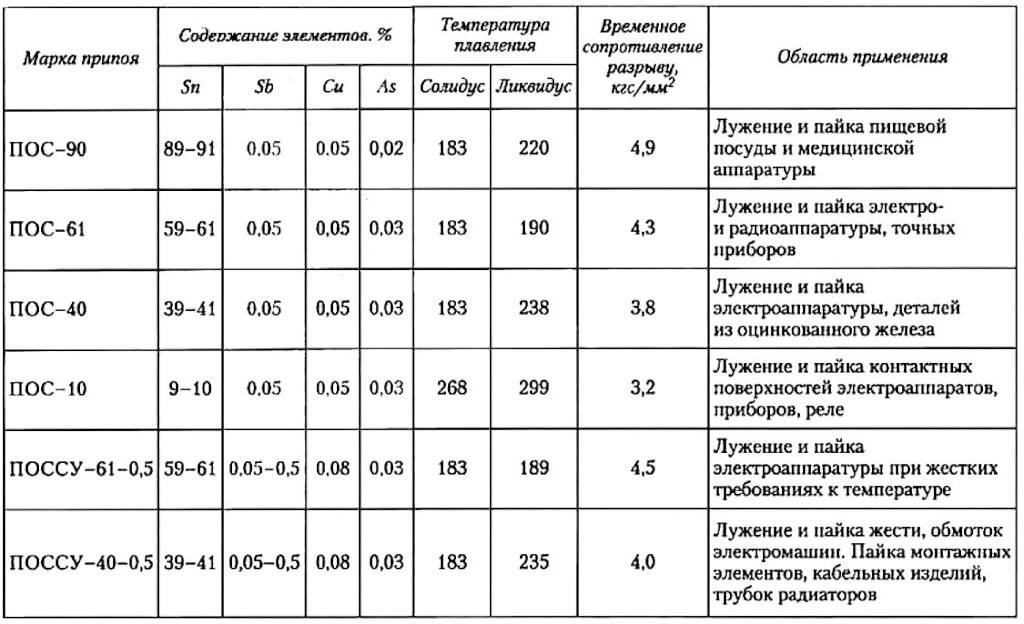

- Το POS-90 περιέχει: Pb - 10%, Sn - 90%. Χρησιμοποιείται για την επισκευή ιατρικού εξοπλισμού και σκευών τροφίμων. Δεν υπάρχει πολύ τοξικός μόλυβδος, καθώς δεν μπορεί να έρθει σε επαφή με φαγητό και νερό.

- POS-40: Pb - 60%, Sn - 40%. Χρησιμοποιείται κυρίως για τη συγκόλληση ηλεκτρικού εξοπλισμού και προϊόντων γαλβανισμένου σιδήρου, χρησιμοποιείται επίσης για την επισκευή καλοριφέρ, ορείχαλκου και χάλκινους αγωγούς.

- POS-30: Sn - 30%, Pb - 70%. Χρησιμοποιείται στη βιομηχανία καλωδίων, για συγκόλληση και επικασσιτέρωση και φύλλα ψευδαργύρου.

- POS-61: Pb 39%, Sn 61%. Όπως και με το POS-60. Δεν υπάρχει μεγάλη διαφορά.

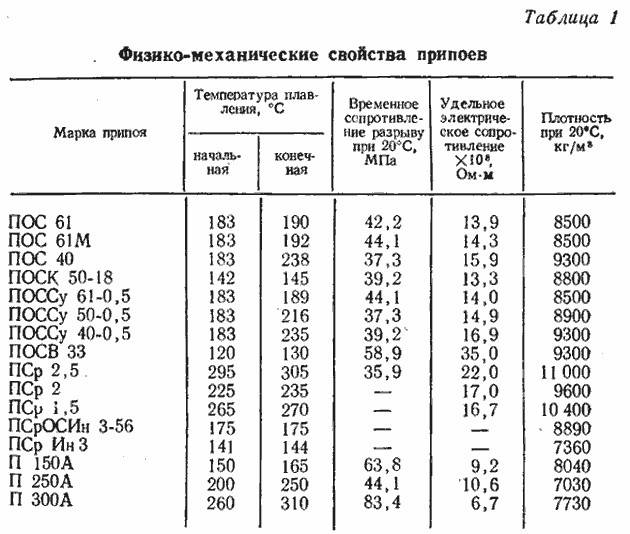

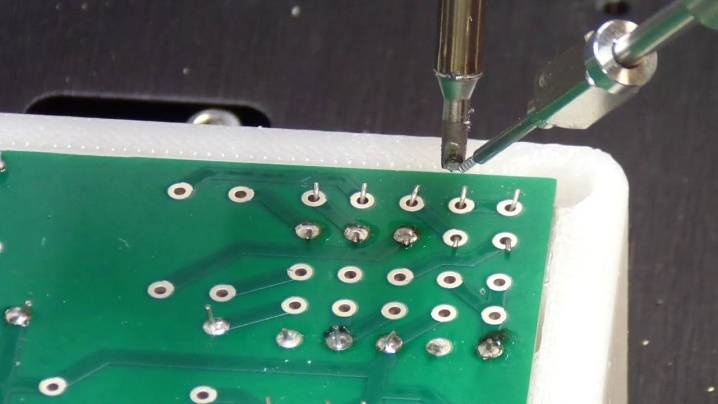

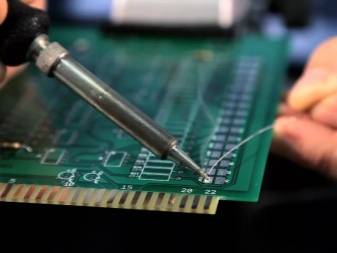

Με τη βοήθεια του POS-61, πραγματοποιείται επικασσιτέρωση και συγκόλληση πλακών τυπωμένων κυκλωμάτων ραδιοεξοπλισμού. Είναι το κύριο υλικό για τη συναρμολόγηση ηλεκτρονικών.Η τήξη αρχίζει στους 183 °C, η πλήρης τήξη στους 190 °C. Μπορείτε να κολλήσετε με αυτή τη συγκόλληση χρησιμοποιώντας ένα συνηθισμένο συγκολλητικό σίδερο, χωρίς φόβο ότι τα στοιχεία του ραδιοφώνου θα υπερθερμανθούν.

Τα POS-30, POS-40, POS-90 λιώνουν στους 220–265 °C. Για πολλά ηλεκτρονικά στοιχεία, αυτή η θερμοκρασία είναι υποκρίσιμη. Είναι καλύτερο να συναρμολογήσετε οικιακές ηλεκτρονικές συσκευές με το POS-61, του οποίου το ξένο αντίστοιχο μπορεί να θεωρηθεί Sn63Pb37 (όπου το Sn είναι 63% και το Pb είναι 37%). Επίσης, με τη βοήθειά του συγκολλούνται ραδιοφωνικός εξοπλισμός και οικιακά ηλεκτρονικά.

Οι κολλήσεις πωλούνται, κατά κανόνα, σε σωλήνες ή σε ρόλους των 10-100 g. Η σύνθεση του κράματος μπορεί να διαβαστεί στη συσκευασία, για παράδειγμα: Κράμα 60/40 ("Κράμα 60/40" - POS-60). Μοιάζει με σύρμα με διάμετρο 0,25-3 mm.

Συχνά περιέχει μια ροή (FLUX) που γεμίζει τον πυρήνα του σύρματος. Το περιεχόμενο αναφέρεται ως ποσοστό και είναι 1−3,5%. Χάρη σε αυτόν τον παράγοντα μορφής, δεν χρειάζεται να τροφοδοτείται χωριστά η ροή κατά τη λειτουργία.

Μια ποικιλία POS - POSSU είναι ένα κράμα κασσιτέρου-μόλυβδου με αντιμόνιο και χρησιμοποιείται στην αυτοκινητοβιομηχανία, σε εξοπλισμό ψύξης, για συγκόλληση στοιχείων ηλεκτρικού εξοπλισμού, περιελίξεις ηλεκτρικών μηχανών, προϊόντα καλωδίων και εξαρτήματα περιέλιξης. κατάλληλο για συγκόλληση γαλβανισμένων εξαρτημάτων. Εκτός από τον μόλυβδο και τον κασσίτερο, το κράμα περιέχει 0,5–2% αντιμόνιο.

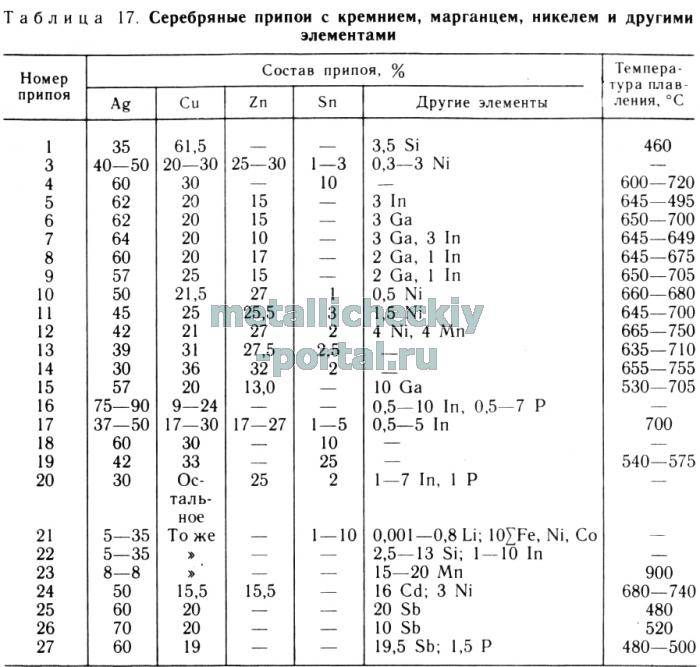

Όπως δείχνει ο πίνακας, το POS-61-0.5 είναι το πιο κατάλληλο για την αντικατάσταση του POS-61, επειδή η θερμοκρασία της πλήρους τήξης του είναι 189 ° C. Υπάρχει επίσης μια εντελώς αμόλυβδη κόλληση, κασσίτερος-αντιμόνιο POS 95-5 (Sb 5%, Sn 95%) με σημείο τήξης 234-240 ° C.

Ποιος και πότε είναι καλύτερο να χρησιμοποιήσετε καθεμία από τις κολλήσεις

Ένας μηχανικός ραδιοφώνου χρησιμοποιεί ένα σωληνοειδές στοιχείο, η κοιλότητα του οποίου είναι γεμάτη με κολοφώνιο, όταν είναι απαραίτητη η συγκόλληση:

- Στη συσκευή, επισκευάστε την ηλεκτρονική συσκευή.

- Μικρές σε όγκο περιοχές, χρησιμοποιώντας σωλήνες ή εξοπλισμό μπομπίνας.

- Σε βιομηχανική επιχείρηση, παρουσία πηνίου, σε συμμόρφωση με όλες τις τεχνολογικές διαδικασίες και ιδιότητες του συγκολλημένου μετάλλου.

- Με χαμηλά σημεία τήξης.

Η συγκόλληση χωρίς εσωτερικά πληρωτικά σάς επιτρέπει να εκτελείτε λειτουργίες με διαφορετικά:

- Πυρίμαχα μέταλλα.

- Θερμοκρασιακά καθεστώτα τήξης, ανάλογα με τη σύνθεση του κράματος.

- Στοιχεία ευαίσθητα στην υπερθέρμανση - ασφάλειες, τρανζίστορ.

- Προϊόντα ραδιομηχανικής - καλώδια, τεχνικοί πίνακες.

- Κασσιτερώστε και ενώστε χάλκινα, μπρούτζινα μέρη για να αποκτήσετε αεροστεγή ραφή.

Ο πλοίαρχος καθορίζει την περιοχή εργασίας και επιλέγει την ουσία που είναι κατάλληλη για συγκεκριμένη εργασία. Είναι καλό να στερεώνετε εξαρτήματα ραδιοφώνου χρησιμοποιώντας σύρμα με κολοφώνιο. Για να συνδέσετε στοιχεία από βισμούθιο ή κάδμιο, είναι καλύτερο να επιλέξετε ξεχωριστά συγκόλληση και ροή που πληρούν τις απαιτήσεις των κραμάτων.

Υλικά και εργαλεία

Για να εκτελέσετε τη συγκόλληση αλουμινίου, θα πρέπει να έχετε μια ποικιλία υλικών και εργαλείων, τα οποία περιλαμβάνουν εργαλεία θέρμανσης, κολλήσεις και ροές.

Απαραίτητα υλικά και εργαλεία

Τις περισσότερες φορές, ένα ηλεκτρικό συγκολλητικό σίδερο χρησιμοποιείται ως εργαλείο θέρμανσης. Μπορεί να θεωρηθεί ένα ευέλικτο εργαλείο που είναι εύκολο στη χρήση στο σπίτι. Αλλά μπορεί να χρησιμοποιηθεί μόνο για την επισκευή μικρών αντικειμένων, συνήθως σωλήνων μικρής διαμέτρου, καλωδίων και καλωδίων και μικρών ηλεκτρικών συσκευών. Μπορεί να χρησιμοποιηθεί στο σπίτι σε αεριζόμενο χώρο, καθώς δεν απαιτεί ειδικές συνθήκες και πολύ χώρο.

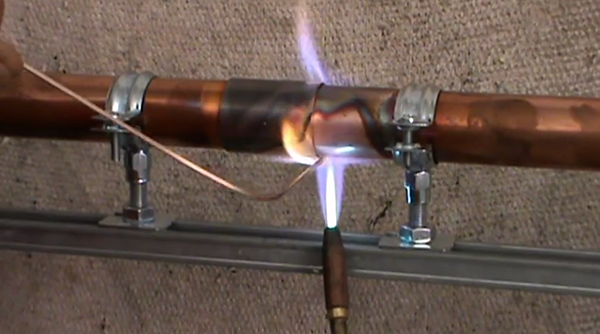

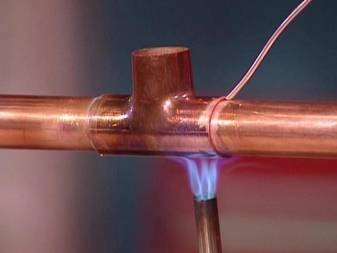

Όταν χρησιμοποιείτε καυστήρες, είναι απαραίτητο να ελέγχετε αυστηρά την παροχή της φλόγας, η οποία πρέπει να χαρακτηρίζεται από τη διατήρηση της ισορροπίας αερίου και οξυγόνου. Κατά την εργασία, η φλόγα πρέπει να είναι έντονο μπλε. Οποιαδήποτε αλλαγή χρώματος μπορεί να υποδηλώνει περίσσεια οξυγόνου.

Συγκολλήσεις για συγκόλληση αλουμινίου

Η συγκόλληση αλουμινίου με συγκόλληση είναι μια πολύ δύσκολη δουλειά. Επομένως, η επιλογή της συγκόλλησης είναι σημαντική για τη δημιουργία ποιοτικής ραφής και ισχυρής σύνδεσης. Όταν χρησιμοποιείτε ένα συμβατικό συγκολλητικό σίδερο, πρέπει να επιλέξετε συγκόλληση από ένα μέταλλο που έχει χαμηλό σημείο τήξης. Τα πιο κοινά κράματα είναι:

- ψευδάργυρος-κασσίτερος;

- βισμούθιο-κασσίτερο?

- χαλκός-κασσίτερος.

Αυτά τα είδη ονομάζονται πολύ συχνά ραδιοερασιτέχνης.

Έχουν χαμηλό σημείο τήξης, το οποίο είναι πολύ σημαντικό για τη διατήρηση του αλουμινίου στην αρχική του κατάσταση χωρίς αλλαγή της δομής και των φυσικών ιδιοτήτων. Το κόστος τέτοιων κολλήσεων είναι χαμηλό, επομένως η αγορά τους γίνεται προσιτή για τους οικιακούς τεχνίτες.

Κολλήσεις για αλουμίνιο

Όμως η χρήση τους έχει μια σειρά από μειονεκτήματα και περιορισμένο εύρος. Έτσι, η σύνδεση αντικειμένων με τη βοήθεια τέτοιας συγκόλλησης δεν διαφέρει σε υψηλή αντοχή και αξιοπιστία. Ως εκ τούτου, χρησιμοποιούνται σχεδόν αποκλειστικά στην επισκευή ηλεκτρικού εξοπλισμού, συμπεριλαμβανομένης της σύνδεσης καλωδίων και καλωδίων.

Κατά την επισκευή αντικειμένων αλουμινίου μεγάλου μεγέθους με τη βοήθεια τέτοιων κολλήσεων, η σύνδεση θα χάσει γρήγορα τη δύναμη και θα καταρρεύσει. Σε τέτοιες περιπτώσεις, είναι προτιμότερο να χρησιμοποιείτε πυρίμαχη συγκόλληση, η οποία περιλαμβάνει ψευδάργυρο και κασσίτερο.

Είναι αδύνατο να χρησιμοποιήσετε τέτοια συγκόλληση όταν εργάζεστε με συγκολλητικό σίδερο, καθώς το σημείο τήξης τους είναι περίπου 600 μοίρες. Επομένως, για να εργαστείτε μαζί τους, πρέπει να έχετε καυστήρα αερίου.

Πρέπει να σημειωθεί ότι κατά τη συγκόλληση με καυστήρα αερίου, το μέταλλο του τεμαχίου εργασίας δεν λιώνει, μόνο η συγκόλληση θα λιώσει.

Ροές για συγκόλληση αλουμινίου

Κατά τη συγκόλληση αλουμινίου, πρέπει να χρησιμοποιείτε ειδικές ροές, καθώς δεν είναι κάθε ροή ενεργό σε σχέση με το αλουμίνιο. Οι ουσίες που βασίζονται σε φθοροβορικό αμμώνιο και τριαιθανολαμίνη θεωρούνται οι καταλληλότερες. Οι περισσότερες ειδικές ροές επισημαίνονται με ειδική σήμανση που υποδηλώνει τη χρήση τους στη συγκόλληση αλουμινίου.

Ροές για συγκόλληση αλουμινίου

Εάν είναι απαραίτητο να εργαστείτε σε υψηλές θερμοκρασίες, πρέπει να δοθεί προσοχή στα μείγματα που περιέχουν χλωριούχο κάλιο, το οποίο είναι το μισό. χλωριούχο κάλιο; φθοριούχο νάτριο και χλωριούχο ψευδάργυρο. Αυτή η σύνθεση σάς επιτρέπει να δημιουργήσετε τις βέλτιστες συνθήκες για εργασία σε υψηλή θερμοκρασία.

Ταξινόμηση

Οι κολλήσεις ταξινομούνται σύμφωνα με διάφορα κύρια χαρακτηριστικά. Πρώτα απ 'όλα, χωρίζονται σε μαλακά και σκληρά. Οι μαλακές ποιότητες περιλαμβάνουν εκείνες τις ποιότητες για τις οποίες το σημείο τήξης φτάνει τους 300 βαθμούς Κελσίου. Η μέγιστη αντοχή εφελκυσμού σε αυτή την περίπτωση είναι 100 MPa, ενώ η ελάχιστη είναι μόνο 16 MPa. Αυτά περιλαμβάνουν κράματα μολύβδου, κασσίτερου, καδμίου, ψευδαργύρου, αντιμονίου και άλλων μετάλλων χαμηλής τήξης, συμπεριλαμβανομένων των συγκολλήσεων χωρίς μόλυβδο.

Οι στερεές ποιότητες περιλαμβάνουν εκείνες τις ποιότητες των οποίων το σημείο τήξης είναι πάνω από 300 βαθμούς Κελσίου. Αυτό αυξάνει επίσης την αντοχή εφελκυσμού, καθώς η ελάχιστη τιμή εδώ είναι περίπου 100 MPa και η μέγιστη τιμή μπορεί να φτάσει τα 500 MPa.Πρόκειται για κράματα χαλκού, ψευδαργύρου, νικελίου, αργύρου και άλλων μετάλλων που έχουν υψηλό σημείο τήξης.

Συγκόλληση συγκόλλησης

Επιπλέον, υπάρχει μια διαίρεση στο είδος του βασικού μετάλλου που περιέχεται στη σύνθεση του υλικού πλήρωσης. Θα μπορούσε να είναι:

- Ασημί συγκόλληση?

- Χαλκός;

- Κασσίτερος;

- Αλουμίνιο;

- Συγκόλληση για συγκόλληση ανοξείδωτου χάλυβα.

Αξίζει επίσης να επισημανθούν σε ξεχωριστή κατηγορία οι fluxed βαθμοί, οι οποίοι περιέχουν ροή, αντίστοιχα, δεν απαιτούν πρόσθετη χρήση του.

Οι επιλογές παράδοσης περιλαμβάνουν:

- Οι ράβδοι είναι μικρά πυκνά στοιχεία που λιώνουν με συγκολλητικό σίδερο.

- Σύρμα - κατάλληλο τόσο για συγκόλληση αερίου όσο και για συγκολλητικό σίδερο.

- Σωληνοειδής - κατασκευασμένος με τη μορφή σωλήνα, μέσα στον οποίο βρίσκεται συχνά η ροή.

- Τα φύλλα είναι λεπτά φύλλα κράματος που είναι κατάλληλα τόσο για συγκόλληση με επίπεδη επιφάνεια όσο και για άλλους σκοπούς.

Υπάρχουν διαφορετικές τεχνικές κατασκευής που δημιουργούν επίσης διαφορετικές ποιότητες συγκολλήσεων. Ανάμεσά τους είναι τραβηγμένα, θρυμματισμένα, χυτά, συμπιεσμένα, πυροσυσσωματωμένα, στάμπα, άμορφα και έλαση.

Χαρακτηριστικά της σύνθεσης κολλήσεων τροφίμων

Ο κασσίτερος θεωρείται ασφαλές κράμα, επομένως ο κύριος όγκος όλων των κολλήσεων κατασκευάζεται στη βάση του. Η σύνθεση περιλαμβάνει περιορισμένο αριθμό στοιχείων, επομένως υπάρχουν λίγες ποικιλίες τροφίμων. Στοιχεία για "καθαρές" κολλήσεις:

- Χαλκός, η περιεκτικότητα του οποίου είναι εντός 10%, που δεν αυξάνει την τοξικότητα.

- Ο ψευδάργυρος χρησιμοποιείται επίσης συχνά ως κύριο ή πρόσθετο στοιχείο.

- Βισμούθιο. Είναι ακίνδυνο, το περιεχόμενό του σε μικρή ποσότητα είναι πρόσθετο και τέτοιες συγκολλήσεις χρησιμοποιούνται περισσότερο για ιατρικούς σκοπούς.

Δεν μπορείτε να χρησιμοποιήσετε αντιμόνιο σε μεγάλες ποσότητες, το κάδμιο απαγορεύεται αυστηρά, το οποίο έχει υψηλό επίπεδο τοξικότητας.

Συγκόλληση τροφίμων

Η χρήση «καθαρών» συγκολλήσεων καθορίζεται επίσης από το πάχος των εξαρτημάτων που πρόκειται να ενωθούν και την επιτρεπόμενη θερμοκρασία τήξης για κατασκευές και προϊόντα. Για παράδειγμα, η συγκόλληση για χαλκό τροφίμων μπορεί να είναι χαλκός-ασήμι, κασσίτερος-ψευδάργυρος και κασσίτερος-χαλκός από την άποψη των χημικών ιδιοτήτων, αλλά το σημείο τήξης του αργύρου (670-800 ° C) και η χρήση καυστήρα δεν είναι κατάλληλα για αραίωση δομές, καθώς και για μέταλλα με σημείο τήξης κοντά στο σημείο τήξης της συγκόλλησης. Αυτός είναι ο λόγος για τον οποίο τα κράματα κασσίτερου είναι πιο κοινά, τα οποία είναι σε θέση να συνδυάζουν διάφορα μέταλλα και να «δουλεύουν» όταν θερμαίνονται στους 250 ° C.

ποικιλίες

Οι συγκολλήσεις ποιότητας τροφίμων χρησιμοποιούνται σε διάφορους τύπους.

Ασήμι. Τροποποιήσεις με την προσθήκη νικελίου, χαλκού, βισμούθιου, μαγγανίου μπορούν να ληφθούν εδώ. Το σημείο τήξης τους είναι 670-800 μοίρες, κάτι που απαιτεί τη χρήση καυστήρα για θέρμανση. Είναι απαραίτητο να συνδέσετε κατασκευές χωρίς να ασκείτε φορτία ή πίεση σε αυτό.

Χρώμιο-νικέλιο. Παρέχουν υψηλή αντοχή της σύνδεσης, αλλά για να αυξηθεί η αντοχή μπορούν επιπλέον να κραματωθούν με ασβέστιο, νάτριο, νικέλιο.

Χαλκός-φώσφορος. Χαμηλή τήξη (έως 450 ° C), που απαιτείται για την εργασία με προϊόντα χαλκού. Αποτελούν μια ισχυρή σύνδεση, για την αλληλεπίδραση με την οποία απαιτείται καυστήρας της κατάλληλης ισχύος.

Κασσίτερος. Οι πιο συνηθισμένες είναι οι «μαλακές» ποικιλίες με σημείο τήξης 250 ° C. Μπορούν να περιλαμβάνουν τα ακόλουθα στοιχεία: χαλκό, ψευδάργυρο, βισμούθιο. Χρησιμοποιούνται για μη κρίσιμα μέρη, καθώς και συνδεδεμένα στοιχεία λεπτής διατομής.Για ορισμένα προϊόντα, μπορεί να απαιτείται ειδική συγκόλληση τροφίμων: για τη συγκόλληση ενός σαμοβάρι, για παράδειγμα, χρησιμοποιείται καθαρός κασσίτερος ή παραλλαγές με περιεκτικότητα 90%. Αυτή είναι μια από τις πιο φιλικές προς το περιβάλλον μάρκες συγκόλλησης χαμηλής τήξης.

Η διαδικασία συγκόλλησης ανοξείδωτου χάλυβα και χαλκού ποιότητας τροφίμων

Τομείς χρήσης

Ο σκοπός εξαρτάται από τα μέταλλα που χρησιμοποιούνται για τα ίδια τα προϊόντα, τη διαμόρφωση και το πάχος τους. Τα κύρια μέταλλα τροφίμων είναι:

ανοξείδωτο ατσάλι

Η μέθοδος σύνδεσής του εξαρτάται από το πάχος του φύλλου: εάν είναι μικρότερο από 3 mm και ελλείψει απαιτήσεων για την αντοχή της ραφής, μπορούν να χρησιμοποιηθούν κράματα κασσίτερου. Αλλά η ασημένια συγκόλληση θεωρείται η καλύτερη για τη συγκόλληση τροφίμων από ανοξείδωτο χάλυβα, ειδικά εάν περιλαμβάνει μικρή ποσότητα νικελίου. Έχει παρόμοιο χρώμα και αντοχή στη διάβρωση. Στη δεύτερη περίπτωση, είναι απαραίτητο να ληφθούν υπόψη οι συνθήκες εργασίας με τον ανοξείδωτο χάλυβα, καθώς και η φυσική και χημική του σύνθεση, καθεμία από τις οποίες δεν μπορεί να υποβληθεί σε τόσο υψηλή θερμότητα χωρίς συνέπειες, η οποία είναι απαραίτητη για την τήξη σκληρών κολλήσεων. Σύνθετα είναι κράματα με περιεκτικότητα σε νικέλιο μεγαλύτερη από 25%, τα οποία αρχίζουν να απελευθερώνουν καρβίδια μετά από παρατεταμένη θέρμανση στους + 500-700 ° C (η αντίσταση στη διάβρωση μειώνεται).

Για τη συγκόλληση σε φούρνο, χρησιμοποιούνται ποικιλίες αργύρου-μαγγανίου ή χρωμίου-νικελίου. Η συγκόλληση πραγματοποιείται με χρήση βόρακα.

Χαλκός με ορείχαλκο, ανοξείδωτο ατσάλι

Ο συνδυασμός μετάλλων περιπλέκει τη συγκόλληση. Η διαφορά στις θερμοκρασίες τήξης και στις ιδιότητες των μετάλλων περιπλέκει την επιλογή της συγκόλλησης, της ροής και, κατά συνέπεια, της τεχνολογίας. Η χρήση συγκολλητικού σιδήρου είναι στις περισσότερες περιπτώσεις ασύμφορη λόγω της χρήσης σκληρών κολλήσεων ή/και μεγάλων περιοχών επαφής. Η συγκόλληση με πυρσό είναι μια καλή γενική τεχνική, καθώς θα επιταχύνει τη διαδικασία αποτρέποντας την οξείδωση της ροής.Για μη κρίσιμα εξαρτήματα, οι συγκολλήσεις ορείχαλκου είναι αρκετά κατάλληλες, για τους υπεύθυνους, αξίζει να σταματήσετε σε μια πιο ακριβή και υψηλής ποιότητας έκδοση χαλκού-φωσφόρου.

συμπέρασμα

Για κλίμακες παραγωγής, έχουν αναπτυχθεί ποσοστά κατανάλωσης συγκόλλησης για συγκόλληση σύμφωνα με το GOST, χωρίς τα οποία είναι αδύνατη η ορθολογική χρήση ακριβών υλικών. Η αξιολόγηση της απόδοσης πραγματοποιήθηκε με βάση πινακικά δεδομένα ιδιοτήτων υλικού με βάση μετρήσεις και συγκριτικούς υπολογισμούς. Πρόσθετα στοιχεία υπόκεινται επίσης σε δελτίο: ροές, προστατευτικά, οξειδωτικά μέσα, αναλώσιμα για συγκόλληση.

Ταξινόμηση κολλήσεων

Κολλητές

- από τη χημική σύνθεση του κράματος, για παράδειγμα, συγκόλληση φωσφόρου.

- από το ύψος της θερμοκρασίας τήξης.

Θα ήταν λογικό να εξεταστούν οι τύποι συγκολλήσεων όσον αφορά τις φυσικές ιδιότητες της προκύπτουσας σύνθεσης συγκόλλησης. Ο κύριος παράγοντας είναι τα χαρακτηριστικά του μετάλλου και του κράματος - ο σύντροφος.

Σύμφωνα με αυτό το κριτήριο, τα είδη διαφέρουν ως εξής:

Χαμηλή θερμοκρασία ή μαλακή συγκόλληση

Μόνο 450 ° C - αυτό είναι το μέγιστο επιτρεπόμενο επίπεδο για το σημείο τήξης σε αυτή τη μορφή. Αυτό το χαρακτηριστικό επηρεάζει την αντοχή της άρθρωσης, αλλά όχι με τον πιο κρίσιμο τρόπο: είναι ελαφρώς χαμηλότερη από αυτή των σκληρών κολλήσεων.

Μέσα σε αυτό το είδος υπάρχουν επίσης υποείδη με βάση τη χημική σύνθεση:

- μόλυβδο και χωρίς μόλυβδο?

- κράματα μολύβδου-κασσιτέρου·

- ειδικής χρήσης και με εύκολη τήξη.

Συγκόλληση για συγκόλληση χαλκού.

Οι συγκολλήσεις κασσίτερου-χαλκού είναι 97% κασσίτερος και μόνο 3% χαλκός. Αυτό είναι ένα πολύ δημοφιλές μείγμα και είναι αρκετά φθηνό.

Οι κολλήσεις κασσίτερου-αργύρου είναι πιο ισχυρές από τις προηγούμενες στις ιδιότητές τους· αυτά είναι τα πιο δημοφιλή μείγματα για συγκόλληση συστημάτων θέρμανσης. Η σύνθεση του μεριδίου τους είναι σχεδόν η ίδια: 95% - κασσίτερος και 5% - ασήμι.

Η σήμανση των συνθέσεων για συγκόλληση είναι απλή και σαφής. Πάρτε, για παράδειγμα, τις μάρκες POS-18, POS-30 και ούτω καθεξής. Οι αριθμοί δείχνουν το ποσοστό κασσίτερου στο μείγμα. Το μείγμα POS-61 είναι η πιο κατάλληλη επιλογή για εργασία με χαλκό και ορείχαλκο και το POS-30 είναι πιο ευέλικτο: εκτός από χαλκό και ορείχαλκο, είναι κατάλληλο για συγκόλληση κραμάτων χάλυβα και σιδήρου.

Υψηλή θερμοκρασία ή σκληρή συγκόλληση

Είναι σαφές ότι εδώ το επίπεδο θερμοκρασίας τήξης είναι πολύ υψηλότερο, το οποίο μερικές φορές φτάνει τους 800°C. Αυτό δίνει περισσότερη δύναμη στις ραφές, είναι υψηλότερη από ό, τι όταν χρησιμοποιείτε "μαλακές" κολλήσεις.

Σύμφωνα με τη χημική σύνθεση, τα σκληρά κράματα χωρίζονται σε:

- χαλκός-ψευδάργυρος;

- συγκολλήσεις χαλκού-φωσφόρου.

- καθαρός χαλκός, χωρίς ακαθαρσίες.

Αυτό είναι απαραίτητο λόγω του κινδύνου ζημιάς στη δομή του εξαρτήματος λόγω του βασικού μετάλλου σε χαλκό, για παράδειγμα, σωλήνων με λεπτά τοιχώματα.

Οι συμπαγείς ποιότητες χρησιμοποιούνται όπου χρειάζονται ισχυρότερες συνδέσεις. Περιλαμβάνουν σκληρά κράματα συγκόλλησης των εμπορικών σημάτων BCuP, Bag, κ.λπ. Η ποιότητα και η αξιοπιστία της σύνδεσης εξαρτάται από την κλασματική σύνθεση των διαφορετικών στοιχείων.

Οι σκληρές κολλήσεις χωρίζονται σε:

- πυρίμαχος

- εύτηκτος

Τα κράματα χαλκού-ψευδαργύρου είναι αρκετά σπάνια, αντικαθίστανται τέλεια από άλλα μείγματα που περιέχουν μπρούτζο, ορείχαλκο ή ψευδάργυρο.

Ποικιλίες χάλκινων εξαρτημάτων.

Η συγκόλληση χαλκού-φωσφόρου έχει τις ίδιες ιδιότητες και λειτουργίες με την ακριβή έκδοση του μείγματος καθαρού αργύρου για τη συγκόλληση τεμαχίων από μπρούτζο, ορείχαλκο κ.λπ.

Οι σημάνσεις εδώ είναι ελαφρώς διαφορετικές: PMC-36, όπου το γράμμα "P" σημαίνει "κόλληση", "MC" - οι λέξεις "χαλκός-ψευδάργυρος" και ο αριθμός 36 - το ποσοστό χαλκού σε αυτήν τη σύνθεση.

Σύμφωνα με τα κριτήρια της ευελιξίας και της οικονομικής διαθεσιμότητας, στην πρώτη θέση, φυσικά, είναι οι συγκολλήσεις χαλκού-φωσφόρου. Χρησιμοποιούνται σε διάφορους τύπους εργασιών, αν και έχουν ένα συγκεκριμένο μειονέκτημα. Αυτό είναι ανεπαρκής αντοχή συγκόλλησης σε χαμηλές θερμοκρασίες.

Οι ισχυρότεροι και πιο ανθεκτικοί σύνδεσμοι επιτυγχάνονται χρησιμοποιώντας ειδικά μείγματα πολλαπλών συστατικών. Την ίδια αντοχή δίνουν οι συγκολλήσεις χαλκού-ψευδάργυρου. Η πιο κοινή σύνθεση είναι η εξής: 92% χαλκός, 2% ασήμι, 6% φώσφορος.

Πρέπει να σημειωθεί ότι ακόμη και μικρές αποκλίσεις από τα τεχνολογικά πρότυπα μπορούν να οδηγήσουν σε σοβαρές καταστάσεις έως και ατυχήματα.

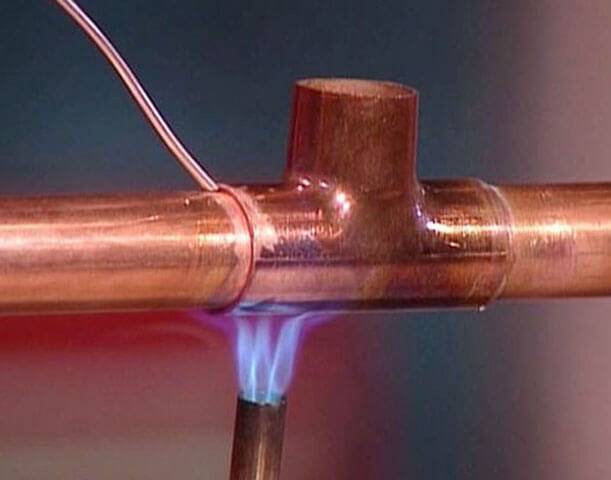

Συγκόλληση σωλήνων χαλκού

Λόγω του γεγονότος ότι ο χαλκός είναι ελαφρώς ευαίσθητος σε διαβρωτικές διεργασίες, μπορεί εύκολα να συγκολληθεί. Ο κασσίτερος, το ασήμι, άλλα κράματα και μέταλλα έρχονται καλύτερα σε επαφή μαζί του κατά τη διαδικασία σύνδεσης.

Η τριχοειδής συγκόλληση χρησιμοποιείται για τη σύνδεση προϊόντων χαλκού. Βασίζεται στην ικανότητα ενός υγρού να κινείται μέσα από στενά κανάλια λόγω πρόσφυσης, συμπεριλαμβανομένης της κατεύθυνσης της βαρύτητας. Λόγω του φαινομένου της τριχοειδούς, η συγκόλληση μπορεί να γεμίσει ομοιόμορφα τα κενά, ανεξάρτητα από το πώς βρίσκονται οι σωλήνες.

Η διαδικασία συγκόλλησης σε αυτή την περίπτωση μπορεί να πραγματοποιηθεί χρησιμοποιώντας ελαφριές, μεσαίες και υψηλής τήξης συγκολλήσεις. Λόγω του πρώτου τύπου, πραγματοποιείται συγκόλληση χαμηλής θερμοκρασίας και οι άλλοι δύο - συγκόλληση υψηλής θερμοκρασίας. Η επιλογή της συγκόλλησης βασίζεται στις συνθήκες υπό τις οποίες θα λειτουργήσει ο τελικός αγωγός.

Ο εύτηκτος τύπος, που ονομάζεται επίσης μαλακή συγκόλληση για τη συγκόλληση σωλήνων χαλκού, ανήκει στον κασσίτερο και τα κράματα μαζί του: κασσίτερος-χαλκός, κασσίτερος-ασήμι, κασσίτερος-χαλκός-ασήμι. Οι κολλήσεις είναι του ίδιου τύπου, το κύριο συστατικό του οποίου είναι ο μόλυβδος, αλλά είναι τοξικά και για το λόγο αυτό δεν μπορούν να χρησιμοποιηθούν κατά την τοποθέτηση αγωγών για την παροχή πόσιμου νερού.

Συμβουλές χρήσης

Η σωστή επιλογή συγκόλλησης καθιστά δυνατή την ένωση χαλκοσωλήνων σε ένα ενιαίο σύστημα χωρίς πολύ κόπο και χρόνο. Η άρθρωση πισινών, κατά κανόνα, βγαίνει αξιόπιστη και ομοιόμορφη, είναι σε θέση να παρέχει στεγανοποίηση σε αγωγούς οποιουδήποτε τύπου διαμόρφωσης. Μια προσεκτικά εκτελεσμένη ραφή εξαλείφει πλήρως την εμφάνιση διαρροών ουσιών που κυκλοφορούν μέσω του συστήματος σωληνώσεων. Μια καλοφτιαγμένη ένωση συγκόλλησης με μια καλά επιλεγμένη συγκόλληση μπορεί να διαρκέσει για πολλά χρόνια χωρίς να χρειάζεται ιδιαίτερη προσοχή ή τακτική ειδική συντήρηση.

Κατά την κατασκευή αρμών με συγκόλληση υψηλής θερμοκρασίας, συχνά προκύπτει μια κατάσταση όταν απαιτείται ροή. Αυτό το εξάρτημα είναι απαραίτητο για την προετοιμασία της περιοχής για συγκόλληση για την αποφυγή οξειδωτικών διεργασιών χαλκού που καταστρέφουν την άρθρωση του άκρου. Μεταβορικό οξύ, τετραβορικό νάτριο, οξείδιο του βορίου χρησιμοποιούνται ως ροή. Συστατικά φθοριούχου καλίου και ασβεστίου προστίθενται συχνά σε αυτά τα συστατικά.

Για τη συγκόλληση χαλκού, χρησιμοποιούνται συχνά συνθέσεις με υδροφθορικό και βορικό οξύ, προστίθεται υδροξείδιο του καλίου σε αυτές. Η φθηνότερη ροή για τη συγκόλληση χαλκού είναι ο συνηθισμένος βόρακας. Το Flux είναι μια σκόνη ενός λεπτού κλάσματος ή μια σύνθεση μικρών τεμαχίων. Έμπειροι τεχνίτες βυθίζουν το σύρμα συγκόλλησης σε σκόνη ροής για την ευκολία εκτέλεσης της εργασίας.Μερικές φορές η συγκόλληση αλέθεται μαζί με ροή μέχρι να ληφθεί μια ομοιογενής σκόνη, αλλά αυτό γίνεται σπάνια, καθώς η διαδικασία είναι εντατικής εργασίας.

Για να ξεκινήσετε τη συγκόλληση σωλήνων χαλκού, θα χρειαστείτε τα ακόλουθα εργαλεία:

- σύνθεση συγκόλλησης για χαλκό.

- ροή;

- καυστήρας αερίου ή κολλητήρι?

- συσκευή κοπής για την κοπή του τυφλού σωλήνα σε ξεχωριστά μέρη του επιθυμητού μεγέθους.

- φαλτσοκόπτης και μεταλλική βούρτσα - θα βοηθήσουν στην αφαίρεση μεταλλικών γρεζιών που μπορεί να εμφανιστούν κατά την κοπή του σωλήνα.

Πριν ξεκινήσετε την εργασία, πρέπει να κόψετε τον σωλήνα και να τον επεξεργαστείτε έτσι ώστε να μην υπάρχουν γρέζια πάνω του, εάν αυτό δεν γίνει, η σύζευξη πισινών δύο μερών δεν θα αποδώσει την απαιτούμενη αντοχή. Η εσωτερική πλευρά του σωλήνα είναι βουρτσισμένη για μέταλλο. Αυτή η επεξεργασία αυξάνει την απόδοση του συστήματος αγωγών. Το επόμενο βήμα στη διαδικασία κατασκευής μιας άρθρωσης πισινών είναι ο καθαρισμός της επιφάνειας εργασίας των σωλήνων στον σύνδεσμο. Ο καθαρισμός πραγματοποιείται με ροή, η οποία σας επιτρέπει να αφαιρέσετε το φιλμ οξειδίου και έτσι να μειώσετε τον βαθμό επιφανειακής τάσης στο υλικό, καθώς και να αυξήσετε την πρόσφυση.

Ορισμένες τεχνολογίες για τη διαδικασία συγκόλλησης προβλέπουν προθέρμανση των εξαρτημάτων που πρόκειται να ενωθούν. Για το σκοπό αυτό χρησιμοποιείται καυστήρας αερίου με κατευθυνόμενη έξοδο φλόγας. Για να εκτελέσετε μεγάλους όγκους εργασίας, μπορείτε να χρησιμοποιήσετε έναν κύλινδρο αερίου με μείγμα προπανίου-βουτανίου.

Κατά τη διαδικασία συγκόλλησης χάλκινων εξαρτημάτων, μπορεί να προκύψουν διάφορες καταστάσεις, βοηθώντας στην αντιμετώπισή τους συμβουλές από έμπειρους τεχνίτες.

Κατά τη διαδικασία κοπής κενών από έναν σωλήνα, συχνά εμφανίζονται ελαττώματα με τη μορφή βαθουλωμάτων στους τοίχους του, αυτή η περίσταση είναι ο λόγος για την κακή ποιότητα της άρθρωσης του άκρου. Κατά την κοπή, είναι απαραίτητο να αποφύγετε την παραμόρφωση του σωλήνα και να μην κολλήσετε πάνω από τα ελαττώματα του.

Για καλύτερη πρόσφυση, είναι απαραίτητο να απολιπάνετε τις επιφάνειες των ενωμένων τμημάτων των σωλήνων, καθώς οποιαδήποτε, ακόμη και η πιο λεπτή μόλυνση, θα οδηγήσει σε μείωση της ποιότητας της άρθρωσης.

Προκειμένου η ραφή να αποδειχθεί ομοιόμορφη και ισχυρή, είναι απαραίτητο να επιλέξετε σωστά το κενό εντός του οποίου θα πραγματοποιηθεί η συγκόλληση. Εάν το τμήμα του σωλήνα είναι στην περιοχή από 10-110 mm, τότε η τιμή του διακένου επιλέγεται στην περιοχή από 7 έως 50 mm.

Είναι καλύτερο να ζεστάνετε τα τεμάχια εργασίας πριν εκτελέσετε την άρθρωση του άκρου. Εάν η θέρμανση είναι ανεπαρκής, τότε η άρθρωση μπορεί να καταστραφεί ακόμη και με μικρά φορτία.

Κατά την εφαρμογή ροής, πρέπει να λαμβάνεται μέριμνα ώστε να καλύπτει ομοιόμορφα ολόκληρη την επιφάνεια εργασίας.

Σε μέρη όπου η ροή δεν χτυπά, η άρθρωση του άκρου θα καταρρεύσει.

Όταν εργάζεστε με συγκολλητικό σίδερο ή καυστήρα αερίου, είναι σημαντικό να ακολουθείτε την τεχνολογία. Εάν η περιοχή της άρθρωσης υπερθερμανθεί, τότε όχι μόνο η ροή, αλλά και η συγκόλληση θα χάσουν τις ιδιότητές τους.

Στο επόμενο βίντεο θα βρείτε TOP 4 κολλήσεις για συγκόλληση χαλκοσωλήνων ψυγείων.

Προβολή επισκόπησης

Η επιλεκτική συγκόλληση σάς επιτρέπει να σχηματίζετε αξιόπιστους συνδέσμους στις ακίδες των εξαρτημάτων των ακίδων των ραδιοηλεκτρονικών. Αυτή η τεχνολογία είναι διαφορετική από την παραδοσιακή σύνδεση κυμάτων συγκόλλησης. Η συγκόλληση πραγματοποιείται σε μεμονωμένα σημεία επεξεργασμένων σανίδων. Η σφιχτή τοποθέτηση, η θέση των ακίδων κάτω από τη θήκη, η μικρή απόσταση παύουν να αποτελούν σοβαρό πρόβλημα.Οι κύριες διαδικασίες και τα βήματα, ωστόσο, είναι τα ίδια όπως στην κλασική τεχνική.

Ο όρος "καμπυλόγραμμη συγκόλληση" αναφέρεται κυρίως στη σύνδεση ψευδοροφών. Με αυστηρή τήρηση της τεχνολογίας, είναι δυνατό να επιτευχθεί μια σχεδόν αόρατη ραφή.

Μια κυρτή άρθρωση, ωστόσο, είναι πολύ δύσκολο να δημιουργηθεί και πολύ ακριβή στην εργασία.

Χαμηλή θερμοκρασία

Αυτό το είδος εργασίας έγινε πολύ δημοφιλές στο δεύτερο μισό του 20ου αιώνα. Η διανομή του συνδέεται με την εμφάνιση της ραδιοηλεκτρονικής βιομηχανίας και ιδιαίτερα της μηχανικής υπολογιστών. Μόνο οι χειρισμοί σε σχετικά χαμηλή θερμοκρασία καθιστούν δυνατή τη διασφάλιση της ασφάλειας λεπτών ηλεκτρονικών κυκλωμάτων και μεμονωμένων μικροκυκλωμάτων. Αλλά μην υποθέσετε ότι η μαλακή συγκόλληση είναι δυνατή μόνο σε καλά εξοπλισμένες βιομηχανίες με εξελιγμένο εξοπλισμό. Υπάρχουν ξεχωριστές επιλογές διαθέσιμες σε σχεδόν κάθε ραδιοερασιτέχνη.

Ο ρόλος της συγκόλλησης δεν είναι ο κύριος, αλλά μόνο η ενίσχυση των αρμών που δημιουργούνται. Οι μαλακές κολλήσεις μπορούν επίσης να χρησιμοποιηθούν σε αρμούς μεταφοράς ρεύματος. Μια ποικιλία μετάλλων μπορεί να συγκολληθεί με τέτοιες ενώσεις, αλλά θα πρέπει να εξετάσετε προσεκτικά τις παραμέτρους προετοιμασίας.

υψηλή θερμοκρασία

Αυτός ο όρος αναφέρεται σε ενώσεις που λαμβάνονται σε θερμοκρασία όχι χαμηλότερη από 450 βαθμούς. Ο σύνδεσμος συγκόλλησης υψηλής θερμοκρασίας είναι πιο σφιχτός. Πρέπει όμως να ληφθεί υπόψη ότι αυτό έχει ως αποτέλεσμα σημαντικές αλλαγές στη δομή του υλικού. Πολλά προβλήματα προκύπτουν στη συγκόλληση χυτοσιδήρου σε υψηλή θερμοκρασία. Σε ορισμένες περιπτώσεις, η θέρμανση εμφανίζεται έως και 1000 μοίρες και ακόμη υψηλότερα, αλλά σπάνια προκύπτει τέτοια ανάγκη.

Θερμικά πρόσθετα (ροές)

Τις περισσότερες φορές, οι συγκολλήσεις ορείχαλκου χρησιμοποιούνται όταν είναι απαραίτητο να αρθρωθούν προϊόντα που κατασκευάζονται από το ίδιο υλικό.

Τις περισσότερες φορές, οι συγκολλήσεις ορείχαλκου χρησιμοποιούνται όταν είναι απαραίτητο να αρθρωθούν προϊόντα που κατασκευάζονται από το ίδιο υλικό.

Δεδομένου ότι ο ορείχαλκος (κράμα ψευδαργύρου και χαλκού σε αναλογία δύο προς τρία) ανήκει στην κατηγορία των πυρίμαχων συγκολλήσεων, όταν εργάζεστε με αυτό είναι αδύνατο να γίνει χωρίς ειδικά πρόσθετα - ροές.

Μια κατάλληλη επιλογή ενεργών υλικών κατά την εργασία με προϊόντα ορείχαλκου όχι μόνο σας επιτρέπει να αποκτήσετε μια αρκετά ισχυρή σύνδεση, αλλά και απλοποιεί σημαντικά την ίδια τη ροή εργασίας.

Μεταξύ άλλων, οι σύνδεσμοι συγκόλλησης που λαμβάνονται κατά την εργασία με ροή έχουν μια εντελώς τελειωμένη και αισθητική εμφάνιση και δεν χρειάζονται πρόσθετη επεξεργασία.

Για να επιτευχθεί το επιθυμητό αποτέλεσμα, δεν είναι κατάλληλες οι συνήθεις συνθέσεις με βάση το αλκοόλ και το κολοφώνιο, μέσω των οποίων δεν είναι δυνατή η διάλυση του φιλμ οξειδίου που υπάρχει πάντα στα προϊόντα ορείχαλκου.

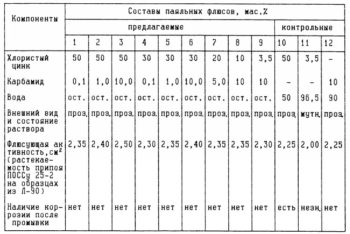

Αυτός είναι ο λόγος για τον οποίο, κατά τη συγκόλληση ορείχαλκου, πρέπει να χρησιμοποιούνται πιο ενεργοί τύποι πρόσθετων ροής που παρασκευάζονται με βάση το χλωριούχο ψευδάργυρο. Ο κατάλογος των υφιστάμενων τροποποιήσεων των ροών χλωριούχου ψευδαργύρου και οι περιοχές εφαρμογής τους βρίσκονται στον αντίστοιχο πίνακα.

Οι πιο κοινές ονομασίες των συστατικών ροής περιλαμβάνουν επίσης γνωστά ενεργά πρόσθετα όπως ο βόρακας και τα παράγωγά του (φθοροβορικό κάλιο, για παράδειγμα).

Όταν εργάζεστε με βόρακα και άλλες ροές, η περιεκτικότητα σε ενεργά συστατικά στη ζώνη συγκόλλησης δεν πρέπει να υπερβαίνει το 5 τοις εκατό, το οποίο είναι αρκετό για καλή ρευστότητα της συγκόλλησης ορείχαλκου και πλήρωση υψηλής ποιότητας των υπαρχόντων κενών.