- Λειτουργική αρχή

- Πώς να συγκολλήσετε μια ραφή

- Συγκόλληση κάθετων ραφών

- Πώς να συγκολλήσετε μια οριζόντια ραφή

- Ραφή οροφής

- Πληροφορίες για τη μέθοδο συγκόλλησης με ασετυλένιο

- Η πολυπλοκότητα της συγκόλλησης αερίου

- Περιγραφή τεχνολογίας

- Πλεονεκτήματα αυτής της μεθόδου

- Μειονεκτήματα της χρήσης ασετυλίνης

- Για ποια μέταλλα είναι κατάλληλα

- Τι χρειάζεται ένας αρχάριος συγκολλητής για να δουλέψει

- Εργαλεία και μέσα προστασίας

- Προετοιμασία για εργασία

- προστατευτικός εξοπλισμός

- Εργαλεία και εξοπλισμός

- Προετοιμασία μετάλλων

- Σημαντικά Χαρακτηριστικά

- Προετοιμασία υλικού για συγκόλληση

- Προετοιμασία σωλήνων για συγκόλληση

- Προετοιμασία μέρους

- Χαρακτηριστικά της συγκόλλησης αερίου

Λειτουργική αρχή

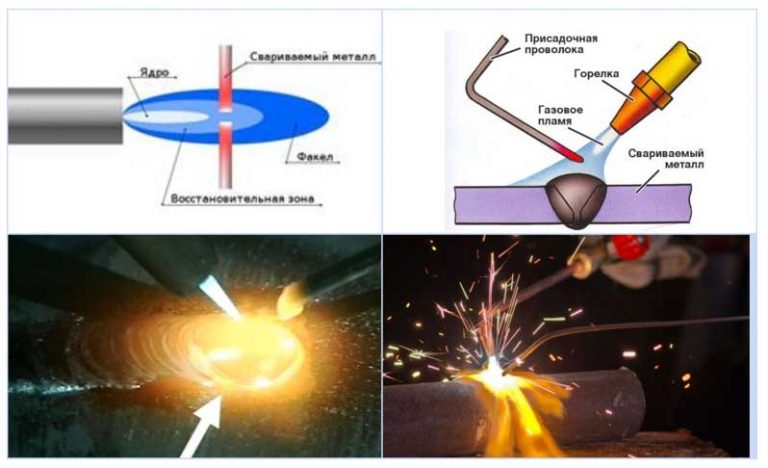

Η κύρια επίδραση της συγκόλλησης αερίου βασίζεται, όπως ήδη αναφέρθηκε, στην καύση εύφλεκτου αερίου με το σχηματισμό φλόγας υψηλής θερμοκρασίας. Το μόριο ακετυλενίου, μαζί με ένα ζεύγος δεσμών υδρογόνου, έχει έναν ασταθή αλλά ενεργειακά ισχυρό δεσμό μεταξύ των ατόμων άνθρακα.

Εάν η ισορροπία μετατοπιστεί προς όφελος του οξειδωτικού παράγοντα, η φλόγα θα οξύνει και αντί να είναι εκτυφλωτικό λευκό, θα αποκτήσει ένα γαλαζωπό χρώμα.

Η οξειδωτική φλόγα χρησιμοποιείται μόνο για εργασία με ορειχάλκινα μέρη. Σε αυτή την παραλλαγή, σχηματίζονται μεμβράνες στην επιφάνεια που εμποδίζουν την επακόλουθη εξάτμιση του ψευδαργύρου. Αν, αντίθετα, αυξηθεί η συγκέντρωση της ακετυλίνης, η φλόγα γίνεται κόκκινη και αρχίζει να καπνίζει. Αυτή η λειτουργία είναι η βέλτιστη για εργασία με χάλυβες υψηλής περιεκτικότητας σε άνθρακα.Χρησιμοποιείται επίσης για την επεξεργασία κραμάτων αλουμινίου, χυτοσίδηρου και για τη συγκόλληση ισχυρών μετάλλων.

Στους εργοστασιακούς κυλίνδρους, αυτό το αέριο αναμιγνύεται με ακετόνη και βρίσκεται υπό πίεση από 1,5 έως 1,6 MPa. Επιπλέον, το κάρβουνο τοποθετείται στο δοχείο, σχηματίζοντας ένα είδος τριχοειδών αγγείων. Το εμφιαλωμένο οξυγόνο είναι υπό πίεση από 600 έως 1500 kPa και το οξυγόνο του αγωγού είναι έως και 15 MPa.

Από την πλευρά των καταναλωτών, η κατανάλωση αερίου παίζει σημαντικό ρόλο, η οποία επηρεάζει άμεσα την απόδοση της συγκόλλησης. Εξαρτάται κυρίως από τον τύπο του άκρου και το πάχος του μετάλλου που πρόκειται να συγκολληθεί. Τα σημεία αναφοράς είναι:

- κατά τη σύνδεση εξαρτημάτων με πάχος όχι μεγαλύτερο από 1 mm, θα δαπανηθούν 75 λίτρα αερίου σε 60 λεπτά.

- εάν το πάχος είναι από 2 έως 4 mm, θα πρέπει να ξοδέψετε 300 λίτρα ασετυλίνης.

- μέταλλο από 9 έως 14 mm μπορεί να συγκολληθεί εάν ξοδέψετε 1200 λίτρα οξειδωτικού.

Κατά τη λειτουργία, απαιτείται συνεχής παρακολούθηση της περιεκτικότητας σε ακετυλένιο στον αέρα. Αυτό σημαίνει ότι δεν μπορούν να παραβλεφθούν ειδικές συσκευές αυτόματης σηματοδότησης. Δεν επιτρέπεται κορεσμός άνω του 0,46%. Οι κύλινδροι με καύσιμο δεν πρέπει να τοποθετούνται κοντά σε σόμπες, λέβητες, πηγές ανοιχτής φλόγας. Τα ίδια τα δοχεία πρέπει να στέκονται αυστηρά κάθετα και σε σταθερή κατάσταση.

Στο χώρο όπου αποθηκεύεται και χρησιμοποιείται ασετυλένιο και οξυγόνο, πρέπει να χρησιμοποιούνται μόνο εργαλεία που δεν σπινθήρες. Όλες οι ηλεκτρικές συσκευές, συμπεριλαμβανομένου του φωτισμού, πρέπει να διαθέτουν αντιεκρηκτική λύση. Σε περίπτωση διαρροών, ο κύλινδρος κλειδώνεται γρήγορα με ειδικό κλειδί. Πυροσβεστήρες και άλλος πυροσβεστικός εξοπλισμός θα πρέπει να είναι διαθέσιμοι στο χώρο εργασίας.

Πώς να συγκολλήσετε μια ραφή

Κατά τη συγκόλληση στην κάτω θέση, δεν προκύπτουν δυσκολίες ακόμη και για έναν αρχάριο συγκολλητή. Αλλά όλες οι άλλες διατάξεις απαιτούν γνώση της τεχνολογίας.Κάθε θέση έχει τις δικές της συστάσεις. Η τεχνική για την κατασκευή συγκολλήσεων κάθε τύπου συζητείται παρακάτω.

Συγκόλληση κάθετων ραφών

Κατά τη συγκόλληση εξαρτημάτων σε κατακόρυφη θέση, το λιωμένο μέταλλο γλιστρά προς τα κάτω υπό την επίδραση της βαρύτητας. Για να αποφευχθεί η έξοδος σταγονιδίων, χρησιμοποιείται ένα μικρότερο τόξο (η άκρη του ηλεκτροδίου είναι πιο κοντά στη δεξαμενή συγκόλλησης). Μερικοί τεχνίτες, αν το επιτρέπουν τα ηλεκτρόδια (δεν κολλάνε), τα ακουμπούν γενικά στο μέρος.

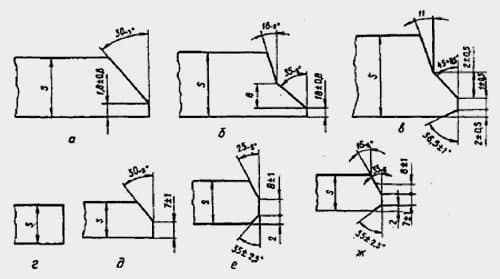

Η προετοιμασία του μετάλλου (αυλάκωση) πραγματοποιείται σύμφωνα με τον τύπο της άρθρωσης και το πάχος των εξαρτημάτων που πρόκειται να συγκολληθούν. Στη συνέχεια στερεώνονται σε μια προκαθορισμένη θέση, συνδέονται με ένα βήμα αρκετών εκατοστών με κοντές εγκάρσιες ραφές - "κολλήματα". Αυτές οι ραφές δεν επιτρέπουν στα μέρη να κινηθούν.

Μια κάθετη ραφή μπορεί να συγκολληθεί από πάνω προς τα κάτω ή από κάτω προς τα πάνω. Είναι πιο βολικό να εργάζεστε από κάτω προς τα πάνω: έτσι το τόξο ωθεί τη δεξαμενή συγκόλλησης προς τα πάνω, εμποδίζοντάς την να κατέβει προς τα κάτω. Αυτό διευκολύνει την ποιοτική ραφή.

Πώς να συγκολλήσετε μια κάθετη ραφή από κάτω προς τα πάνω: η θέση του ηλεκτροδίου και πιθανές κινήσεις

Αυτό το βίντεο δείχνει πώς να συγκολλήσετε σωστά μια κάθετη ραφή με ηλεκτρική συγκόλληση με την κίνηση του ηλεκτροδίου από κάτω προς τα πάνω χωρίς διαχωρισμό. Επιδεικνύεται επίσης η τεχνική του κοντού ρολού. Σε αυτή την περίπτωση, οι κινήσεις των ηλεκτροδίων γίνονται μόνο πάνω και κάτω, χωρίς οριζόντια μετατόπιση, η ραφή είναι σχεδόν επίπεδη.

Είναι δυνατή η σύνδεση εξαρτημάτων σε κάθετη θέση με διαχωρισμό τόξου. Για αρχάριους συγκολλητές, αυτό μπορεί να είναι πιο βολικό: κατά τη διάρκεια του χρόνου αποκοπής, το μέταλλο έχει χρόνο να κρυώσει. Με αυτή τη μέθοδο, μπορείτε ακόμη και να ακουμπήσετε το ηλεκτρόδιο στο ράφι του συγκολλημένου κρατήρα. Είναι ευκολότερο. Το μοτίβο των κινήσεων είναι σχεδόν το ίδιο με αυτό χωρίς διάλειμμα: από πλευρά σε πλευρά, βρόχους ή "κοντό κύλινδρο" - πάνω και κάτω.

Πώς να μαγειρέψετε μια κάθετη ραφή με κενό, δείτε το επόμενο βίντεο. Το ίδιο βίντεο εκμάθησης δείχνει την επίδραση της τρέχουσας αντοχής στο σχήμα της ραφής. Γενικά, το ρεύμα πρέπει να είναι 5-10 A μικρότερο από το συνιστώμενο για συγκεκριμένο τύπο ηλεκτροδίου και πάχος μετάλλου. Όμως, όπως φαίνεται στο βίντεο, αυτό δεν ισχύει πάντα και καθορίζεται πειραματικά.

Μερικές φορές μια κάθετη ραφή συγκολλάται από πάνω προς τα κάτω. Σε αυτή την περίπτωση, κατά την εκκίνηση του τόξου, κρατήστε το ηλεκτρόδιο κάθετα στις επιφάνειες που πρόκειται να συγκολληθούν. Μετά την ανάφλεξη σε αυτή τη θέση, θερμάνετε το μέταλλο, στη συνέχεια χαμηλώστε το ηλεκτρόδιο και μαγειρέψτε σε αυτή τη θέση. Η συγκόλληση μιας κάθετης ραφής από πάνω προς τα κάτω δεν είναι πολύ βολική, απαιτεί καλό έλεγχο της πισίνας συγκόλλησης, αλλά με αυτόν τον τρόπο μπορείτε να επιτύχετε καλά αποτελέσματα.

Πώς να συγκολλήσετε μια κάθετη ραφή με ηλεκτρική συγκόλληση από πάνω προς τα κάτω: θέση του ηλεκτροδίου και κίνηση του άκρου του

Πώς να συγκολλήσετε μια οριζόντια ραφή

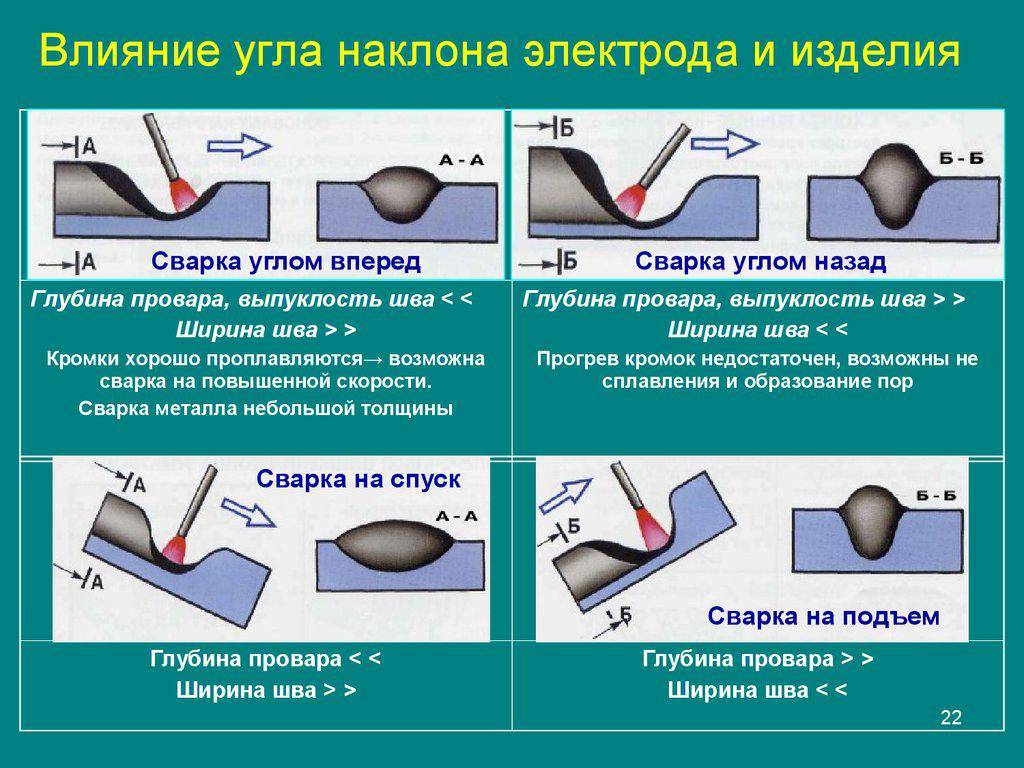

Μια οριζόντια ραφή σε κατακόρυφο επίπεδο μπορεί να πραγματοποιηθεί τόσο από τα δεξιά προς τα αριστερά όσο και από τα αριστερά προς τα δεξιά. Δεν υπάρχει διαφορά, σε ποιον βολεύει περισσότερο, μαγειρεύει έτσι. Όπως και κατά τη συγκόλληση μιας κάθετης ραφής, το λουτρό θα έχει την τάση να κατεβαίνει. Επομένως, η γωνία κλίσης του ηλεκτροδίου είναι αρκετά μεγάλη. Επιλέγεται ανάλογα με την ταχύτητα κίνησης και τις τρέχουσες παραμέτρους. Το κύριο πράγμα είναι ότι το μπάνιο παραμένει στη θέση του.

Συγκόλληση οριζόντιων ραφών: θέση και κινήσεις ηλεκτροδίων

Εάν το μέταλλο ρέει προς τα κάτω, αυξήστε την ταχύτητα κίνησης, θερμαίνοντας λιγότερο το μέταλλο. Ένας άλλος τρόπος είναι να κάνετε σπασίματα τόξου. Σε αυτά τα μικρά διαστήματα, το μέταλλο κρυώνει λίγο και δεν στραγγίζει. Μπορείτε επίσης να μειώσετε λίγο το ρεύμα. Μόνο όλα αυτά τα μέτρα εφαρμόζονται σταδιακά και όχι όλα ταυτόχρονα.

Το παρακάτω βίντεο δείχνει πώς να συγκολλήσετε σωστά το μέταλλο σε οριζόντια θέση. Το δεύτερο μέρος του βίντεο σχετικά με τις κάθετες ραφές.

Ραφή οροφής

Αυτός ο τύπος συγκολλημένου συνδέσμου είναι ο πιο δύσκολος. Απαιτεί υψηλή ικανότητα και καλό έλεγχο της δεξαμενής συγκόλλησης. Για να πραγματοποιηθεί αυτή η ραφή, το ηλεκτρόδιο συγκρατείται σε ορθή γωνία προς την οροφή. Το τόξο είναι κοντό, η ταχύτητα κίνησης σταθερή. Εκτελέστε κυρίως κυκλικές κινήσεις που διευρύνουν τη ραφή.

Πληροφορίες για τη μέθοδο συγκόλλησης με ασετυλένιο

Το κύριο συστατικό σε αυτόν τον τύπο συγκόλλησης είναι η ακετυλίνη. Λαμβάνεται τεχνητά με ανάμιξη νερού και καρβιδίου του ασβεστίου. Στον καυστήρα σχηματίζεται το μείγμα του με οξυγόνο, η καύση του οποίου σας επιτρέπει να δημιουργήσετε υψηλή θερμοκρασία.

Ως αποτέλεσμα της καύσης ακετυλενίου σε περιβάλλον οξυγόνου, δημιουργείται υψηλή θερμοκρασία, η οποία καθιστά δυνατή την τήξη των άκρων των εξαρτημάτων και τη σταθερή σύνδεση τους μεταξύ τους.

Η πολυπλοκότητα της συγκόλλησης αερίου

Η κύρια δυσκολία στη συγκόλληση με ακετυλένιο και οξυγόνο είναι η λήψη C2H2. Προηγουμένως, αυτό γινόταν σε μια ειδική συσκευή, στη συνέχεια το αέριο τροφοδοτούνταν μέσω εύκαμπτων σωλήνων στον καυστήρα.

Το οξυγόνο από έναν κύλινδρο τροφοδοτήθηκε σε αυτό, αναμίχθηκαν και σχηματίστηκε μια φλόγα. Καρβίδιο ασβεστίου και νερό χύθηκαν στη γεννήτρια χειροκίνητα. Αυτή η χρονοβόρα διαδικασία πραγματοποιούνταν πριν από κάθε συγκόλληση. Μετά την ολοκλήρωση των εργασιών, το νερό αποστραγγίστηκε και το υπόλοιπο καρβίδιο επαναχρησιμοποιήθηκε.

Τώρα είναι πολύ πιο εύκολο να πραγματοποιήσετε συγκόλληση με ασετυλένιο. Δεν είναι πλέον απαραίτητο να αναμιγνύετε με το χέρι νερό με καρβίδιο: υπάρχουν ειδικοί κύλινδροι και ασετυλένιο, πρέπει μόνο να συνδεθούν στον καυστήρα.

Περιγραφή τεχνολογίας

Για τη συγκόλληση, η παροχή ασετυλίνης ανοίγει πρώτα στον καυστήρα. Το ότι βγαίνει υποδηλώνεται από μια δυσάρεστη οσμή. Στη συνέχεια, το αέριο αναφλέγεται και το οξυγόνο τροφοδοτείται αργά από τον κύλινδρο.

Η φλόγα πρέπει να γίνει μπλε. Στις δεξαμενές με οξυγόνο και ασετυλίνη υπάρχουν μειωτήρες. Για το πρώτο αέριο, η πίεση ρυθμίζεται σε 2 atm., Και για το δεύτερο - 2-4 atm. Μεγαλύτερες τιμές περιπλέκουν τη διαδικασία συγκόλλησης.

Στη διαδικασία της συγκόλλησης με αέριο, υπό την επίδραση της υψηλής θερμοκρασίας, οι άκρες των τεμαχίων που πρόκειται να ενωθούν περνούν σε υγρή κατάσταση και αφού στερεοποιηθούν, επιτυγχάνεται ισχυρή σύνδεση. Οι κύλινδροι με οξυγόνο είναι βαμμένοι μπλε και με ασετυλένιο - λευκό.

Κύλινδροι με οξυγόνο και ασετυλίνη.

Πλεονεκτήματα αυτής της μεθόδου

Όταν ένα τέτοιο αέριο καίγεται σε περιβάλλον οξυγόνου, επιτυγχάνεται θερμοκρασία που υπερβαίνει το βαθμό τήξης του χάλυβα και άλλων μετάλλων. Ένας εξειδικευμένος συγκολλητής με τη βοήθεια τέτοιου εξοπλισμού εκτελεί την εργασία αποτελεσματικά και με υψηλή απόδοση.

Επιπλέον, η συγκόλληση με ακετυλένιο έχει τέτοια πλεονεκτήματα όπως:

- υψηλή κινητικότητα (δεν απαιτείται σύνδεση ηλεκτρικής ενέργειας).

- η δυνατότητα ρύθμισης της θερμοκρασίας της φλόγας (αυτό σας επιτρέπει να αποτρέψετε την παραμόρφωση εξαρτημάτων και αρθρώσεων, να ελέγξετε την ταχύτητα της εργασίας).

- βολική εκτέλεση περιστροφικής ραφής όταν η απόσταση από τον τοίχο είναι μικρή (σε άλλους τύπους συγκόλλησης, πρέπει να κάνετε μια λειτουργική άρθρωση).

- η δυνατότητα σύνδεσης τεμαχίων από μέταλλα με διαφορετικά σημεία τήξης.

- η ικανότητα συγκόλλησης προϊόντων λεπτών φύλλων από δομικό χάλυβα, χαλκό, χυτοσίδηρο, ορείχαλκο (σε τέτοιες περιπτώσεις, άλλες μέθοδοι συγκόλλησης είναι αναποτελεσματικές).

- η χρήση διαφορετικών συρμάτων πλήρωσης, τα οποία συμβάλλουν στη βελτίωση της ποιότητας της ραφής.

Μειονεκτήματα της χρήσης ασετυλίνης

Μεταξύ των μειονεκτημάτων αυτής της μεθόδου συγκόλλησης, πρέπει να σημειωθούν τα ακόλουθα:

- Η εκρηκτικότητα της ακετυλίνης είναι υψηλή, αλλά πολλά εξαρτώνται από το άτομο.

- Κατά τη λειτουργία, μια μεγάλη περιοχή των συνδεδεμένων προϊόντων θερμαίνεται, γεγονός που οδηγεί σε αλλαγή των ιδιοτήτων του υλικού. Στη μηχανολογία, αυτή η μέθοδος δεν χρησιμοποιείται.

- Εάν πρέπει να συνδέσετε μέρη με πάχος μεγαλύτερο από 5 mm, τότε είναι καλύτερο να χρησιμοποιήσετε ηλεκτρική συγκόλληση.

- Το ακετυλένιο δεν είναι κατάλληλο για εργασία με χάλυβα υψηλής περιεκτικότητας σε άνθρακα.

- Εάν επικαλύπτετε, τότε σχηματίζονται μεγάλες τάσεις στα προϊόντα και παραμορφώνονται.

- Για υλικά και εξοπλισμό, το κόστος αυξάνεται, σε αντίθεση με τη συγκόλληση τόξου.

- Μόνο ένας έμπειρος συγκολλητής μπορεί να εκτελέσει εργασία.

Μόνο ένας έμπειρος ειδικός μπορεί να χειριστεί τη συγκόλληση με ασετυλένιο.

Για ποια μέταλλα είναι κατάλληλα

Αυτός ο τύπος συγκόλλησης είναι κατάλληλος για τα περισσότερα σιδηρούχα και μη σιδηρούχα μέταλλα. Είναι πρακτικά απαραίτητο κατά τη σύνδεση σωλήνων με λεπτά τοιχώματα και παρόμοιων εξαρτημάτων, όταν εργάζεστε με κενά χαλκού, χυτοσίδηρου, δομικού χάλυβα.

Τι χρειάζεται ένας αρχάριος συγκολλητής για να δουλέψει

Πρώτα απ 'όλα, πρέπει να προετοιμάσετε τον εξοπλισμό και τις φόρμες.

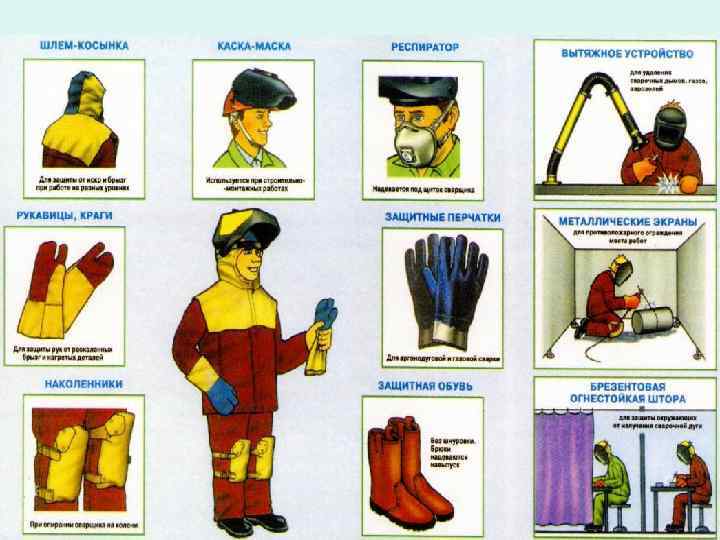

Εργαλεία και μέσα προστασίας

Θα χρειαστείτε οπωσδήποτε μια μηχανή συγκόλλησης, ένα σετ ηλεκτροδίων, ένα σφυρί και μια σμίλη για την ανάδευση της σκωρίας, μια μεταλλική βούρτσα για τον καθαρισμό των ραφών. Η ηλεκτρική βάση χρησιμοποιείται για τη σύσφιξη, τη συγκράτηση του ηλεκτροδίου και την παροχή ρεύματος σε αυτό. Χρειάζεστε επίσης ένα σύνολο προτύπων για να ελέγξετε τις διαστάσεις της ραφής. Η διάμετρος του ηλεκτροδίου επιλέγεται ανάλογα με το πάχος του μεταλλικού φύλλου. Μην ξεχνάτε την προστασία. Ετοιμάζουμε μάσκα συγκόλλησης με ειδικό φίλτρο φωτός που δεν εκπέμπει υπέρυθρες ακτίνες και προστατεύει τα μάτια. Οι οθόνες και οι ασπίδες εκτελούν την ίδια λειτουργία.Ένα κοστούμι από καμβά που αποτελείται από ένα μακρυμάνικο σακάκι και ένα λείο παντελόνι χωρίς πέτα, δερμάτινα ή πίλημα παπούτσια για προστασία από μεταλλικά πιτσιλιές και γάντια ή γάντια, καμβά ή σουέτ με επικάλυψη στα μανίκια. Τέτοια στενά, κλειστά ρούχα εμποδίζουν τον συγκολλητή να πάρει λιωμένο μέταλλο στο σώμα.

Υπάρχει ειδικός προστατευτικός εξοπλισμός που χρησιμοποιείται για εργασία σε ύψη και μέσα σε μεταλλικά αντικείμενα, όταν εργάζεστε σε πρηνή θέση. Σε τέτοιες περιπτώσεις, θα χρειαστείτε διηλεκτρικές μπότες, κράνος, γάντια, χαλί, επιγονατίδες, υποβραχιόνια και για συγκόλληση σε μεγάλο υψόμετρο χρειάζεστε ζώνη ασφαλείας με ιμάντες.

Προετοιμασία για εργασία

Πριν ξεκινήσετε την εργασία, είναι απαραίτητο να καθαρίσετε το σταθμό συγκόλλησης αερίου από όλα τα ξένα αντικείμενα και επίσης να προστατέψετε αξιόπιστα τις εύφλεκτες επιφάνειες.

προστατευτικός εξοπλισμός

Για την προστασία από τις αρνητικές επιπτώσεις των υψηλών θερμοκρασιών, ο συγκολλητής αερίου πρέπει να χρησιμοποιεί:

- ειδικά γυαλιά?

- γκέτες;

- πυρίμαχα ρούχα και υποδήματα.

Προστατευτικός εξοπλισμός.

Εργαλεία και εξοπλισμός

Για να εκτελέσετε την εργασία θα χρειαστείτε τα ακόλουθα εργαλεία:

- πένσα;

- κλειδιά ανοιχτού άκρου.

- όργανα μέτρησης;

- μεταλλική βούρτσα?

- σύρμα πλήρωσης?

- αναπτήρας για καυστήρα?

- πυροσβεστήρας.

Επιπλέον, πρέπει να προετοιμάσετε τέτοιο εξοπλισμό:

- ένας εύκαμπτος σωλήνας για την τροφοδοσία ασετυλίνης και ένας κύλινδρος με αυτό το αέριο.

- ακετυλένιο και μειωτήρες οξυγόνου.

- ένα χιτώνιο για την παροχή οξυγόνου και ένας κύλινδρος με αυτό.

- καυστήρας αερίου με επιστόμιο.

Προετοιμασία μετάλλων

Σε αυτό το στάδιο, η βρωμιά, η σκουριά και τα υπάρχοντα ίχνη διατήρησης αφαιρούνται από τα προϊόντα στα σημεία σύνδεσής τους.Για να το κάνετε αυτό, χρησιμοποιήστε μια βούρτσα για μέταλλο.

Καθαρισμός μετάλλων πριν από τη συγκόλληση.

Σημαντικά Χαρακτηριστικά

Η ποιότητα και η αξιοπιστία των ραφών που λαμβάνονται ως αποτέλεσμα της χρήσης συγκόλλησης οξυγόνου-ακετυλενίου εξαρτώνται σε μεγάλο βαθμό από τη συμμόρφωση με την τεχνολογία εργασίας.

Υπάρχουν τρεις κύριοι παράγοντες που επηρεάζουν την απόδοση μιας σύνδεσης:

- δύναμη φλόγας?

- διάμετρος υλικού πλήρωσης.

- γωνία συγκόλλησης.

Τα κύρια χαρακτηριστικά της συγκόλλησης οξυ-ακετυλενίου:

- Η ισχύς φλόγας επιλέγεται ανάλογα με τα χαρακτηριστικά του υλικού από το οποίο κατασκευάζονται τα συγκολλημένα προϊόντα.

- Όσο πιο παχιά είναι τα προϊόντα που πρόκειται να συγκολληθούν, τόσο μεγαλύτερη θα πρέπει να είναι η ισχύς της φλόγας (με λεπτά μέρη κάνουν το αντίθετο), αλλά με αύξηση της ισχύος, αυξάνεται και η κατανάλωση αερίου.

- το πάχος των συνδεδεμένων προϊόντων επηρεάζει τη γωνία του καυστήρα (όσο πιο παχιά είναι, τόσο μεγαλύτερη είναι η γωνία), για τα περισσότερα μέρη είναι 10-80 °.

- για να ζεστάνετε μέρη, ανεξάρτητα από το πάχος τους, ο καυστήρας κατευθύνεται σε γωνία 90 °.

- η διάμετρος του σύρματος πλήρωσης εξαρτάται από το πάχος των συνδεδεμένων στοιχείων (για τον υπολογισμό του, το πάχος του εξαρτήματος σε χιλιοστά διαιρείται στο μισό και προστίθεται 1 mm).

- ο καυστήρας απομακρύνεται από ή προς τον εαυτό του.

Επιλέξτε το σωστό σύρμα πλήρωσης για συγκόλληση με ασετυλένιο.

Προετοιμασία υλικού για συγκόλληση

Τα μέρη που έχουν καθαριστεί από βρωμιά και σκουριά πρέπει να προετοιμαστούν κατάλληλα για συγκόλληση. Αυτό θα βοηθήσει στη διευκόλυνση και επιτάχυνση της διαδικασίας σύνδεσής τους, καθώς και στην καλύτερη ραφή.

Η προετοιμασία του προϊόντος περιλαμβάνει τα ακόλουθα βήματα:

- Επιμέλεια - διόρθωση παραμορφώσεων που θα μπορούσαν να προκύψουν κατά τη μεταφορά και παράδοση των προϊόντων.

- Σήμανση. Πραγματοποιείται με τη βοήθεια χειροκίνητων οργάνων μέτρησης ή με τη χρήση μηχανών σήμανσης και σήμανσης.

- Ευελιξία εάν χρειάζεται.

- Κοπή και καθαρισμός άκρων. Τα μέρη που πρόκειται να ενωθούν πρέπει να είναι ευθυγραμμισμένα. Μπορείτε να τα κόψετε κρύα (χρησιμοποιώντας εργαλειομηχανές ή χειρωνακτικές παρεμβάσεις), θερμικά (με χρήση καυστήρων).

- Συναρμολόγηση κατασκευής. Όλα τα στοιχεία είναι τοποθετημένα έτσι ώστε να παίρνουν τη χωρική τους θέση και να σχηματίζεται το απαραίτητο κενό μεταξύ τους. Για αυτό, χρησιμοποιούνται βάσεις, αγωγοί, συσκευές σύσφιξης κ.λπ.

Προετοιμασία σωλήνων για συγκόλληση

Η διαδικασία συγκόλλησης ξεκινά με την προετοιμασία. Πρώτα απ 'όλα, πρέπει να επιλέξετε τα ηλεκτρόδια με τα οποία θα συγκολληθούν οι σωλήνες. Υπάρχουν δύο κριτήρια επιλογής εδώ: το υλικό από το οποίο κατασκευάζεται η μεταλλική ράβδος και η επίστρωση - το υλικό που καλύπτει τη ράβδο.

Για τη συγκόλληση μεταλλικών σωλήνων χρησιμοποιούνται αναλώσιμα και μη ηλεκτρόδια. Στο πρώτο λιώνει το καλάμι, στο δεύτερο όχι. Στη δεύτερη περίπτωση, χρησιμοποιείται ένα πρόσθετο υλικό - ένα πρόσθετο, το οποίο γεμίζει τη ραφή συγκόλλησης. Η πρακτική δείχνει ότι η συγκόλληση σωλήνων με αναλώσιμα ηλεκτρόδια χρησιμοποιείται πιο συχνά σε οικιακές συνθήκες σήμερα. Απλά γιατί αυτός ο τρόπος είναι πιο εύκολος.

Τώρα, όσον αφορά την επίστρωση των ηλεκτροδίων. Εδώ είναι πολλές θέσεις όπου διάφορες υλικά για το σχηματισμό ενός προστατευτικού επιφάνειες.

- Ρουτίλιο.

- Οξύ.

- Ρουτιλικό οξύ.

- Κυτταρίνη.

- Ρουτίλιο-κυτταρίνη.

- Βασικός.

Κάθε θέση έχει τα πλεονεκτήματα και τα μειονεκτήματά της, επομένως, κατά την επιλογή, είναι απαραίτητο να ληφθούν υπόψη οι συνθήκες συγκόλλησης αγωγών. Αλλά μεταξύ αυτών υπάρχει μια καθολική επιλογή - αυτά είναι ηλεκτρόδια με βασική επίστρωση. Αυτή η κατηγορία περιλαμβάνει μάρκες ηλεκτροδίων όπως UONI, OZS, VI, EA, NIAT, OZSh και άλλα λιγότερο γνωστά. Οι αρχικοί συγκολλητές συνιστάται να συγκολλούν σωλήνες με ηλεκτρόδια UONI.

Πριν συγκολλήσετε δύο σωλήνες, πρέπει να καταλάβετε ότι υπάρχουν διάφοροι τύποι συγκολλημένων αρμών.

- Από άκρο σε άκρο, όταν δύο σωλήνες βρίσκονται ο ένας απέναντι από τον άλλο.

- Επικαλυπτόμενοι, έτσι συνδέονται συνήθως δύο σωλήνες διαφορετικής διαμέτρου ή ίδιας διαμέτρου, μόνο ο ένας από τους σωλήνες διαστέλλεται, δηλαδή η διάμετρός του αυξάνεται μηχανικά.

- Σύνδεση Tee, όταν δύο αγωγοί ενώνονται σε κάθετα επίπεδα.

- Γωνιακός σύνδεσμος, όταν ο σύνδεσμος γίνεται υπό γωνία μικρότερη από 90 °.

Παρεμπιπτόντως, η επιλογή νούμερο ένα φαίνεται πολύ απλή. Όμως εκεί έγκειται η πολυπλοκότητα της ίδιας της διαδικασίας. Πρώτον, είναι καλύτερο να συγκολλήσετε μια τέτοια ραφή στην κάτω θέση, αυτή είναι όταν το ηλεκτρόδιο τροφοδοτείται στην άρθρωση πισινών από πάνω. Δεύτερον, είναι απαραίτητο να βράσει το μέταλλο σε όλο το πάχος του τοίχου.

Και μερικές ακόμη χρήσιμες συμβουλές.

- Για συγκόλληση σωληνώσεων και μπλουζών από άκρη σε άκρη, είναι καλύτερο να χρησιμοποιείτε ηλεκτρόδια με διάμετρο 2-3 mm.

- Ο τρόπος συγκόλλησης, δηλαδή η τιμή του ρυθμισμένου ρεύματος πρέπει να είναι στην περιοχή 80-100 αμπέρ. Κατά τη συγκόλληση με επικάλυψη, η ισχύς ρεύματος πρέπει να αυξηθεί στα 120 A.

- Η πλήρωση της συγκόλλησης πρέπει να είναι τέτοια ώστε το μέταλλο να ανεβαίνει 2-3 mm πάνω από το επίπεδο του σωλήνα.

- Η συγκόλληση διαμορφωμένων σωλήνων (τετράγωνων) γίνεται κατά σημείο. Δηλαδή, πρώτα συγκολλάται ένα μικρό τμήμα στη μία πλευρά, μετά στην αντίθετη πλευρά, στη συνέχεια στη διπλανή και μετά στην απέναντι γειτονική. Μετά από αυτό, πραγματοποιείται πλήρης συγκόλληση των αρθρώσεων. Ο στόχος είναι να αποτραπεί η παραμόρφωση του σωλήνα καθώς θερμαίνεται.

Πριν από τη συγκόλληση σωλήνων με ηλεκτρική συγκόλληση, πρέπει να προετοιμαστούν. Αυτό είναι κυρίως για τις άκρες. Εδώ είναι η σειρά για το πώς να το κάνετε.

- Οι γεωμετρικές διαστάσεις ελέγχονται για συμμόρφωση με την εγκατάσταση αγωγών. Μπορούν να συνδεθούν σωλήνες με διαφορετικά πάχη τοιχώματος, γεγονός που μπορεί να οδηγήσει στο να μην τρυπηθεί ένας παχύς σωλήνας ή να καεί ένας λεπτός σωλήνας.

- Η διατομή του αγωγού πρέπει να είναι στρογγυλή, όχι οβάλ ή άλλη. Αυτό απλώς θα εξασφαλίσει την ποιότητα της συγκολλημένης άρθρωσης και θα απλοποιήσει την ίδια τη διαδικασία.

- Τα τοιχώματα των σωλήνων πρέπει να είναι απαλλαγμένα από ελαττώματα: ρωγμές, πτυχές, διαστολές κ.λπ.

- Η κοπή της άκρης πρέπει να είναι ευθεία (90°).

- Οι άκρες προστατεύονται σε μεταλλική γυαλάδα (με πινέλο, γυαλόχαρτο). Το μήκος της καθαρισμένης περιοχής δεν είναι μικρότερο από 1 cm από την άκρη.

- Αφαιρέστε λεκέδες από λάδι και λίπος, βάψτε, φροντίστε να απολιπάνετε τις άκρες με οποιοδήποτε διαλύτη.

Και παρόλο που τα ηλεκτρόδια UONI δεν είναι ιδιότροπα, δηλαδή, ακόμη και σκουριασμένα μέρη μπορούν να συγκολληθούν με τη βοήθειά τους, τυχόν μεταλλικά ελαττώματα επηρεάζουν την ποιότητα της ραφής. Επομένως, αξίζει να αφιερώσετε λίγο χρόνο για να προετοιμάσετε τις άκρες του αγωγού.

Προετοιμασία μέρους

Πριν ξεκινήσετε τις εργασίες σε σωλήνες συγκόλλησης, είναι απαραίτητο να προετοιμάσετε τις άκρες για την πραγματοποίηση της σύνδεσης. Το κάνω πάντα με αυτή τη σειρά:

- Ελέγχω τους σωλήνες για συμμόρφωση με τις παραμέτρους που καθορίζονται στο σχεδιασμό του μηχανολογικού συστήματος (παροχή νερού). Η οδηγία απαιτεί συμμόρφωση με τις ακόλουθες παραμέτρους:

- γεωμετρικές διαστάσεις;

- πιστοποιητικό συμμόρφωσης (ειδικά για σωλήνες μέσω των οποίων υποτίθεται ότι μεταφέρεται πόσιμο νερό).

- απουσία ελαττωμάτων στην περιφέρεια (οι σωλήνες πρέπει να είναι τέλεια στρογγυλοί και όχι οβάλ στην τομή).

- απουσία ελαττωμάτων σε πάχος (τα τοιχώματα των μεταλλικών σωλήνων πρέπει να είναι τα ίδια σε όλο το μήκος του εξαρτήματος).

- συμμόρφωση της χημικής σύνθεσης του μετάλλου με τις απαιτήσεις που κατοχυρώνονται στο GOST της Ρωσίας (αυτό διευκρινίζεται κατά τη διάρκεια εργαστηριακής μελέτης ή από συνοδευτικά έγγραφα).

Καθαρισμός του άκρου του σωλήνα με μύλο πριν από τη συγκόλληση.

- Προετοιμασία σωλήνων για σύνδεση. Για να το κάνετε αυτό, προσωπικά προτείνω να κάνετε τα εξής:

- ελέγξτε ότι η κοπή της άκρης του σωλήνα γίνεται αυστηρά υπό γωνία 90 μοιρών.

- καθαρίστε την άκρη σε μεταλλική γυαλάδα (το πλάτος της καθαρισμένης περιοχής πρέπει να είναι έως και 10 mm από την κοπή).

- απολιπάνετε τον πισινό, αφαιρέστε όλα τα ίχνη λαδιού, μπογιάς, σκουριάς κ.λπ.

Για σωστή σύνδεση, είναι απαραίτητο η γωνία ανοίγματος των άκρων κοπής του σωλήνα να είναι περίπου 65 μοίρες και η τιμή αμβλύνσεως είναι 2 mm. Εάν αυτό δεν συμβαίνει, είναι απαραίτητο να πραγματοποιηθεί πρόσθετη κατεργασία της ακραίας όψης.

Για αυτό, χρησιμοποιούνται ειδικοί φαλτσέτες, μύλοι και τρίμερ. Οι ειδικοί που σχεδιάζουν αγωγούς μεγάλης διαμέτρου χρησιμοποιούν φρέζες ή ειδικές μεθόδους προετοιμασίας (κόφτες πλάσματος ή αερίου).

Τα εργαλεία για την επεξεργασία των άκρων των σωλήνων θα βοηθήσουν κάθε αρχάριο τεχνίτη στην εργασία του.

Χαρακτηριστικά της συγκόλλησης αερίου

Η συγκόλληση με οξυ-ακετυλένιο έχει τρεις βασικές παραμέτρους που επηρεάζουν την ποιότητα του τελικού αποτελέσματος. Αυτή είναι η ισχύς της φωτιάς (φλόγα), αυτή είναι η γωνία στην οποία βρίσκεται ο καυστήρας ως προς την επιφάνεια συγκόλλησης, η διάμετρος της ράβδου πλήρωσης που χρησιμοποιείται.

Η ισχύς της φλόγας του καυστήρα επιλέγεται ανάλογα με τις θερμοφυσικές ιδιότητες του μετάλλου και το πάχος των προς συγκόλληση τεμαχίων. Η εξάρτηση είναι η εξής: όσο πιο παχιά είναι τα μέρη, όσο υψηλότερη είναι η θερμική αγωγιμότητα και η θερμοκρασία τήξης του μετάλλου τους, τόσο μεγαλύτερη θα πρέπει να είναι η ισχύς της φλόγας του καυστήρα.Το τελευταίο καθορίζεται από τον ρυθμό ροής του μείγματος αερίων. Όσο μεγαλύτερη είναι η ροή, τόσο μεγαλύτερη είναι η ισχύς. Για κάθε τύπο μετάλλου, επιλέγεται η δική του ένδειξη ισχύος. Υπάρχουν τύποι με τους οποίους προσδιορίζεται. Η κύρια εξάρτηση είναι το πάχος των προς συγκόλληση τεμαχίων.

- Για τα σιδηρούχα μέταλλα (χάλυβας και χυτοσίδηρος), η ισχύς είναι στην περιοχή (100-150) n, όπου n είναι το πάχος του εξαρτήματος.

- Για μη σιδηρούχα μέταλλα, για παράδειγμα, για χαλκό, το εύρος είναι (150-200) n.

Η ισχύς της φλόγας, καθώς και η κατανάλωση αερίων, έχει μονάδα μέτρησης - l / h.

Όσο για τη γωνία κλίσης του καυστήρα αλλάζει και αυτή ανάλογα με το πάχος των προϊόντων που πρόκειται να ενωθούν. Για παράδειγμα, εάν το πάχος κυμαίνεται από 1 έως 15 mm, τότε η γωνία κλίσης θα κυμαίνεται από 10 έως 80 °. Και όσο πιο παχύ είναι το μέταλλο, τόσο μεγαλύτερη είναι η γωνία κλίσης. Αλλά στην αρχή της συγκόλλησης, είναι απαραίτητο να διατηρηθεί η μέγιστη γωνία κλίσης, ακόμη και έως 90 °, επειδή σε αυτήν την τιμή τα μέρη που πρόκειται να ενωθούν θα θερμανθούν γρηγορότερα, καθώς και η πισίνα συγκόλλησης θα σχηματιστεί πιο γρήγορα.

Η διάμετρος της ράβδου πλήρωσης επιλέγεται επίσης ανάλογα με το πάχος των τεμαχίων εργασίας. Ο τύπος ορισμού είναι απλός: το μισό πάχος συν ένα χιλιοστό. Για παράδειγμα, εάν εξαρτήματα με πάχος 4 mm συγκολληθούν μεταξύ τους, τότε απαιτείται πρόσθετο με διάμετρο 3 mm για τη σύνδεσή τους.